车轮热处理:提升性能与耐用性的关键工艺

车轮热处理是一种通过控制加热、保温和冷却过程,改善车轮材料组织结构和机械性能的重要工艺。它是车轮制造过程中不可或缺的一环,直接影响车轮的强度、硬度、耐磨性和抗疲劳性。车轮热处理的目的、工艺方法、及其在车轮制造中的应用,展现其在提升车轮性能方面的重要作用。

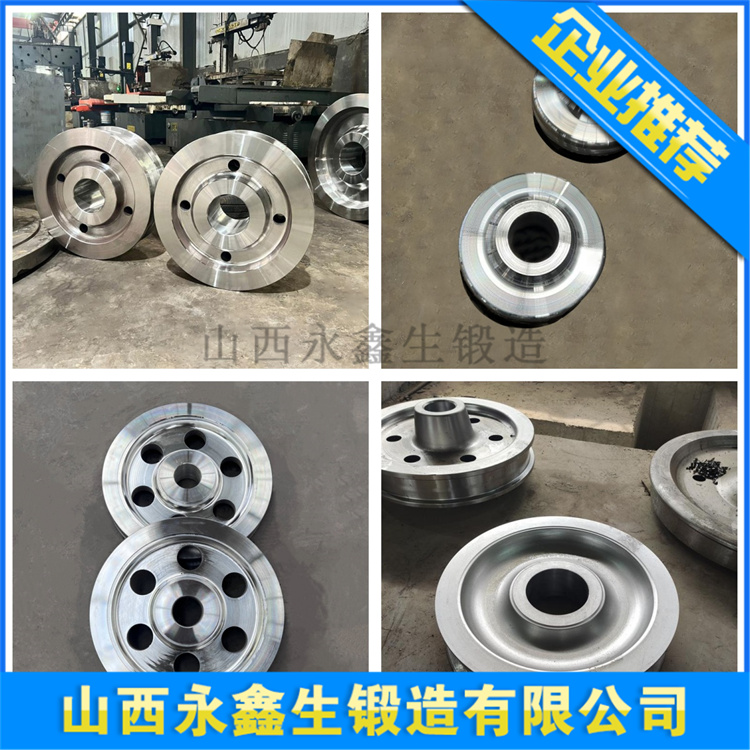

车轮热处理的主要目的是通过改变材料的内部结构,优化其机械性能,以满足车辆在各种工况下的使用需求。通过热处理工艺,车轮锻件材料的晶粒结构得到细化,抗拉强度和抗冲击性提升,从而增强车轮的承载能力。热处理可以提高车轮表面的硬度,减少与地面摩擦造成的磨损,通过调整热处理工艺参数,车轮材料的韧性得到优化,防止其在极端条件下发生脆性断裂。车轮在制造过程中会产生残余应力,热处理可以有效消除这些应力,提高车轮的尺寸稳定性和抗疲劳性。

车轮热处理通常包括以下几种主要工艺方法将车轮加热至临界温度以上(如钢的淬火温度约为850℃),然后迅速冷却(如水淬或油淬),以提高材料的硬度和强度。在淬火后,将车轮重新加热至中低温(通常为150-650℃),然后缓慢冷却。回火工艺可以改善材料的韧性,消除淬火过程中产生的内应力。将车轮锻件加热至适当温度后,在空气中自然冷却。正火工艺主要用于均匀化材料的组织结构,提高其机械性能。通过渗碳、氮化或感应加热等工艺,仅对车轮表面进行硬化处理,以提高其耐磨性,同时保持芯部的韧性。

车轮热处理作为车轮制造中的关键工艺,不仅提升了车轮的强度、硬度和耐磨性,还为车辆的安全运行提供了坚实保障。随着智能化、绿色化和新材料技术的不断发展,车轮热处理工艺将继续推动车轮制造行业的技术进步,为交通运输领域提供更优质、更可靠的产品。车轮热处理,既是传统工艺的传承,也是现代科技的创新,它将继续在车轮制造领域发挥不可替代的重要作用。