大型轴类锻件的专业工艺

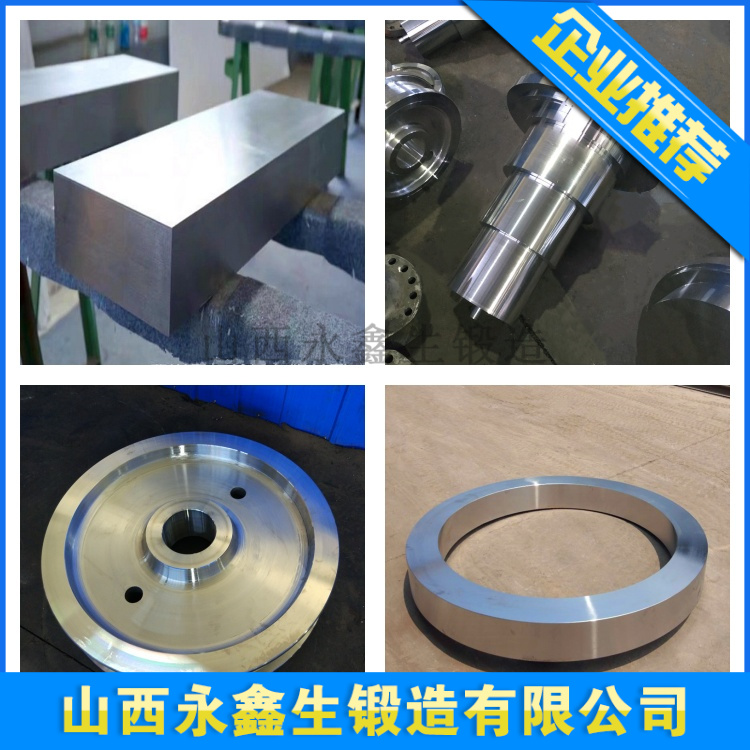

大型轴类锻件,一般都是由钢锭直接锻造而成。大型轴类锻件的应用特别的广泛,并且它们的锻造工艺也是特别的复杂,下面主要给大家分享大型轴类锻件的专业工艺。

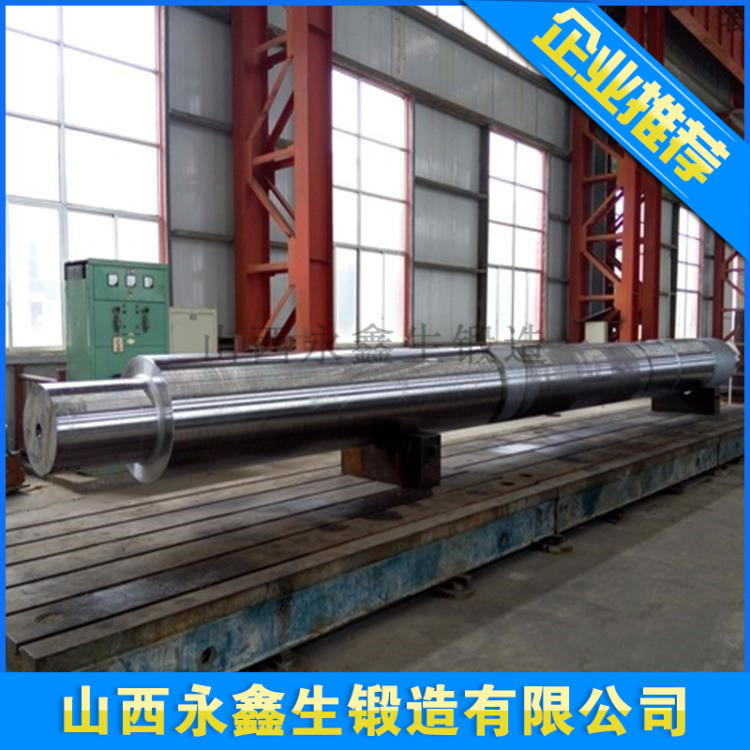

锻件的质量越大,钢锭的吨位也越大。钢锭在浇铸过程中,中心区的非金属夹杂物、偏析、缩孔和密集性疏松等缺陷严重。为了获得满足要求的锻件质量,必须通过锻造的方法来消除钢锭内部的缺陷。但在实际生产过程中,大型轴类锻件的超声波探伤合格率往往较低。例如我公司在生产一批直径Φ800mm,长度为9000mm的辊时,采用了传统锻造工艺理论的普通平砧拔长工序,结果有40%的辊都因辊身中心部位存在大量轴向密集缺陷或纵向裂纹而达不到超声波探伤要求。

究其原因,除了铸造钢锭方面缺陷以外,锻造工艺也有需要改进之处。而我们锻造厂家近年来对大型锻件锻造进行的大量研究和模拟试验表明,传统锻造工艺理论的普通平砧拔长工序对大型锻件的锻透性作用并不理想,这也是大型轴类锻件超声波探伤合格率不高的主要原理。

大型轴类锻件的传统锻造工艺如下:钢锭倒棱镦粗后用上下普通平砧拔长。其主要变形阶段是采用上下普通平砧拔长工序来实现的。因此,拔长工艺及工艺参数的选择对轴类锻件的质量至关重要。其中相对进给量e=L/H是一个很重要的指标,其对锻件质量有很大的影响。在上下两砧间满砧拔长时,相对进给量应该控制在0.5-0.8之间。

拔长时,如果相对进给量<0.5,钢锭(或坯料)心部变形小于表层,尤其是相对进给量越小(如e为0.2~0.25),则只有表层变形,心部不变形,形成“双鼓形”,在坯料心部出现横向拉应力,中心缺陷不能焊合,塑性较低的地方甚至会形成新的裂纹,或者使钢锭中的缺陷进一步扩大,影响内部质量。若相对进给量>0.8,坯料的宽展大于拔长,不仅降低了拔长的效率,而且还会因反复锻压,在坯料内部形成纵向裂纹。

以上就是这篇文章主要讲述的内容,希望对大家能够有所帮助。